|

|

|

| |

Технические причины катастрофы

на Саяно-Шушенской ГЭС (итоги расследования)

|

| Ю.И.Лобановский |

|

Мы оказались в положении жителей поздней Римской империи или персонажей

фантастического фильма, которые не знают, как ремонтировать доставшиеся

от предков артефакты.

|

|

| Ю.Латынина |

|

Все

эксперты сидят задумчиво, загадочно смотря друг на друга.

|

|

| Н.Кутьин |

|

Краткое содержание

|

|

В работе кратко описываются

факты, связанные с техническими аспектами катастрофы на Саяно-Шушенской

ГЭС, рассматриваются основные версии произошедшего, и описывается

причинно-следственные связи, объясняющие все известные факты. Второй

гидроагрегат СШ ГЭС был разрушен в результате помпажа, возникшего

вследствие гидроакустического резонанса, и выразившегося в возрастающем

по интенсивности ряде неполных гидравлических ударов, сорвавших

турбинную крышку, и выбросивших центральную часть гидроагрегата из

турбинного колодца в машинный зал. Гидроакустический резонанс произошел

из-за заброса гидроагрегата на неустойчивый режим работы при повышенных

скоростях вращения вследствие отказа датчика скорости вращения ротора.

К отказу датчика скорости вращения привела нерасчетная вибрация

гидроагрегата, вероятной причиной которой является сочетание новой

недоведенной системы управления и практически исчерпавшего ресурс

гидроагрегата, ремонт которого производился только на отдельных

элементах и без надлежащего контроля изготовителя. |

|

Запроектная авария второго гидроагрегата

превратилась в

общую катастрофу из-за отсутствия полноценной системы защиты,

автоматически перекрывающей водовод в верхнем бьефе при выходе

гидроагрегата на недопустимые уровни вибрации и тем самым

предотвращающей катастрофический резонансный рост пульсаций давления в

проточной части. Низкая прочность шпилек крепления крышки второго

гидроагрегата только ограничила максимальный уровень давления на пике

гидроакустического резонанса и, тем, самым, уменьшила возможный уровень

разрушений при катастрофе. |

|

Последовавший за этими событиями процесс выхода из

строя остальных гидроагрегатов в первом приближении уже рассмотрен,

понятен специалистам, и в данной работе подробно не анализируется. |

| Ключевые слова:

Саяно-Шушенская ГЭС – СШ ГЭС – авария – причины

катастрофы – второй гидроагрегат – турбина – отрыв потока – помпаж –

кавитационный жгут – гидроакустический резонанс – вибрация – запирание

– гидравлический удар – трещина – разрушение – автоматизированная

система управления – ООО «НПФ «Ракурс» |

| |

ТАБЛИЦА СИМВОЛОВ

|

- c – скорость звука

- v – скорость потока

- u – вертикальная компонента

скорости потока

- g – ускорение свободного

падения

- ω – угловая скорость

вращения

- p – давление

- ρ – плотность

- T – температура

- L – длина

- b – толщина

- r – радиус

- D – диаметр

- h – высота

- δ – толщина стенок

- m – масса

- E – модуль упругости

- F – сила

- R – сила реакции

- q – объемный расход

- N – мощность

- W – энергия

- ξ – коэффициент

гидравлических потерь

- M – число Маха

- Re – число Рейнольдса

- t, τ – время

- ki –

эмпирический интегральный коэффициент

- K – коэффициент интенсивности

напряжений

- Kc –

вязкость разрушения

- σ – напряжение растяжения

- λ – безразмерная длина трещины

- Δ – символ разности

|

|

|

Индексы:

|

|

- 0 – номинальное

значение

- f – жидкость

- s – твердое тело

- e – электрогенератор

- t – турбина

- i – интегральный

|

|

Необходимое предуведомление

|

Следует сразу отметить, что подход, использованный в данной работе,

отличается от подходов комиссий, расследующих аварии и катастрофы

технических объектов. Там, насколько может судить автор, собирают все

доступные комиссии данные и на их основе выстраивают все возможные

версии из стандартного набора, исторически сложившегося при

расследовании происшествий с объектами данного типа. Обычно такой

подход дает хорошие результаты – причина события, как правило,

находится.

|

|

Однако расследование катастрофы на Саяно-Шушенской ГЭС с самого начала

стало сопровождаться заявлениями официальных лиц о том, что произошло

что-то необъяснимое [1]. В течение всего сентября 2009 года сначала

назывались сроки обнародования вердикта комиссия

Ростехнадзора, а затем они раз за разом переносились.

Наконец, 3

октября 2009 года «Акт технического расследования причин аварии,

произошедшей 17 августа 2009 года в филиале Открытого Акционерного

Общества «РусГидро» – «Саяно-Шушенская ГЭС имени П. С. Непорожнего» [2]

был опубликован. При этом в акте ничего необъяснимого не

оказалось – там было сказано, что «вызванные динамическими

нагрузками разрушения шпилек привели к срыву крышки турбины и

разгерметизации водоподводящего тракта гидроагрегата» [2]. При всей

неопределенности, если не сказать двусмысленности, понятия

«динамические нагрузки», в результате чтения акта создается полное

впечатление о том, что под ними понимается аномальная вибрация

конструкции второго гидроагрегата, в результате которой на части шпилек

крепления крышки отвинтились гайки, часть ослабленных усталостными

разрушениями шпилек была срезана, а остальные оторваны силой давления

воды, движущейся под крышкой в своем обычном режиме. О ранее красочно

описанных главой Ростехнадзора Николаем Кутьиным «полетах

гидроагрегата» по машинному залу [3] в акте ничего не сообщается.

Только в интервью «Ведомостям» через два дня после опубликования акта

Кутьиным снова было заявлено, что «агрегат взлетел примерно на 14 м»

[4]. |

|

В этой работе показано, что при срыве турбинной крышки вследствие

вибраций подобный взлет гидроагрегата невозможен. Ненадлежащее

техническое состояние шпилек крепления турбинной крышки, названное

комиссией Ростехнадзора непосредственной причиной инцидента со вторым

гидроагрегатом, на самом деле не является причиной превращения

запроектной аварии второго агрегата в катастрофу. Более того, из

анализа этого инцидента следует, что если бы шпильки находились бы в

лучшем состоянии, катастрофа могла бы быть еще более разрушительной. |

|

У автора представленной здесь работы на момент ее начала – 19 или 20

августа 2009 года, не было данных достаточной полноты, чтобы ему в

расследовании этого события можно было бы пойти путем официальных

экспертов. Не было также оснований надеяться на то, что эти данные

станут ему когда-либо доступными. Более того, воочию он видел

гидроэлектростанцию один раз в жизни много лет назад, когда круизный

теплоход, на котором он находился, шлюзовался на Угличском гидроузле, а

гидротехникой в последний раз до этого занимался в детстве, делая

запруды на весенних ручьях. Однако, исходя из философской максимы:

«Понимание принципов более чем компенсирует незнание деталей», он решил

попытаться объяснить «необъяснимое». В связи с указанными выше

обстоятельствами ему ничего не оставалось делать, как применить метод

дедукции – отталкиваясь от имеющихся у автора общефизических знаний,

идти от общего к частному, исключая те причины, которые не могли

привести к полученным разрушениям станции по энергетическим

соображениям. В некоторых случаях подобные исключения первоначально

делались на основе физической интуиции автора, и только потом они уже

описывались явно. Разрушение второго гидроагрегата вследствие его

ветхости, ненадлежащего технического состояния турбины и/или ее крышки,

а также потери ими прочности вследствие усталости, как исходной точки

развития катастрофы на этом этапе расследования не рассматривались

из-за того, что последний ремонт гидроагрегата был проведен не более

чем за полгода до катастрофы. Кроме того, в этих случаях у официальной

комиссии не должны были бы возникнуть такие серьезные трудности в

расследовании, какие были ею явно продемонстрированы. |

Выбранный автором подход дал быстрые результаты, и в ночь с 21 на 22

августа 2009 года был написан одностраничный меморандум, в котором

сообщалось о неполном гидравлическом ударе, вызванном отрывами потока

на лопастях турбины как об исходной причине катастрофы. В меморандуме в

свернутой форме в основном содержались положения данной работы. Этот

меморандум был выслан в одну уважаемую газету, однако ни к каким

последствиям это не привело. Тогда была написана статья. За время,

прошедшее после появления ее первого издания 2 сентября 2009 года на

странице сайта ее автора, изучение информации, появившейся в Интернете,

а также контакты с различными людьми позволили разобраться в

конструкции гидроэлектростанций, гидроагрегатов и лучше понять

особенности процессов, происходивших в момент катастрофы. Еще более

плодотворными оказались контакты, происходившие после появления второго

издания работы 18 сентября 2009. Именно они позволили до конца понять

процесс, произошедший на втором гидроагрегате Саяно-Шушенской ГЭС, а

также уточнить представления о его конструктивных особенностях. Кроме

того, были разработаны некоторые частные модели явлений, имеющих

отношение к произошедшему инциденту, что позволило сделать

количественные его оценки. Чрезвычайно полезными для этих оценок

оказались также данные о режиме работы второго гидроагрегата перед

катастрофой, а также сведения по усталостной прочности шпилек крепления

турбинной крышки, приведенные в акте комиссии Ростехнадзора. Все это

привело к появлению 14 октября 2009 года третьего издания этой работы.

За прошедшее с тех пор время ее обсуждение с доброжелательными и не

очень критиками, написание ее сокращенных вариантов для различных

целей, а также просто спокойное обдумывание произошедших событий

привело к уточнению некоторых формулировок и/или более развернутому

описанию ключевых моментов катастрофы, на которые опираются основные

расчетные модели, использованные или созданные автором.

|

|

Таким образом, полученная информация позволила перейти от

правдоподобных предположений к полному пониманию произошедшего. Итак,

читатель видит сейчас четвертую версию статьи «Технические причины

катастрофы на Саяно-Шушенской ГЭС», переработанную, дополненную и

уточненную, и отличающееся от первых версий тем, что фактически ее

соавторами стали те, чьи фамилии упоминаются в конце статьи в разделе

«Благодарности», а также широкий и не вполне определенный круг людей,

сообщавших и оценивавших различную и часто критически важную информацию

как в письмах автору, так и на форумах. Без их участия, несмотря на то,

что их собственные воззрения далеко не всегда были правильными, а

некоторым из участников дискуссии явно недоставало элементарной

вежливости, полное понимание технических причин катастрофы на

Саяно-Шушенской ГЭС никогда бы не было достигнуто. |

|

I – Установленные факты

|

|

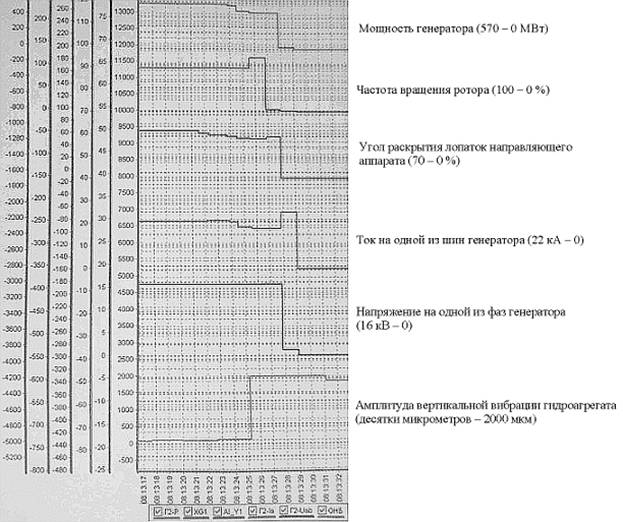

В официальном сообщении компании РусГидро [5] говорится, что

17 августа

2009 года на Саяно-Шушенской гидроэлектростанции им. П. С. Непорожнего

(далее СШ ГЭС) работали 9 гидроагрегатов из 10 – шестой агрегат после

ремонта, начатого 27 января 2009 и по графику завершаемого 21 августа

2009 года [6], находился в резерве. Примерно в 4 часа 13 минут по

московскому времени в машинном зале раздался громкий хлопок в районе

второго гидроагрегата, и там произошел мощный выброс воды. Второй

гидрогенератор был разрушен, и его остатки частично были выброшены из

колодца, в котором была установлена его гидротурбина [7]. На

всех оставшихся работавших 8 гидрогенераторах произошёл сброс нагрузки,

станция была обесточена. Вода, под большим давлением хлещущая из

открытого турбинного колодца, разрушила часть конструкций машинного

зала, заваливших другие гидроагрегаты. Машинный зал и помещения под ним

были затоплены. К 5 часам 20 минутам с гребня плотины вручную были

закрыты аварийно-ремонтные затворы на водоводах всех гидроагрегатов и,

таким образом, был прекращен доступ воды с верхнего бьефа в машинный

зал. |

|

Погибло 75 человек из персонала станции [8, 9]. Внешний осмотр,

проведенный несколько дней спустя, показал, что второй, седьмой и

девятый гидроагрегаты разрушены, первый и третий получили серьезные

повреждения, четвертый, пятый, восьмой и десятый гидроагрегаты имеют

незначительные повреждения, шестой – находится в удовлетворительном

состоянии [5]. |

|

В акте комиссии Ростехнадзора [2] сообщалось, что за 9 часов до

катастрофы – 16 августа 2009 года в 19 часов 14 минут по московскому

времени второй гидроагрегат был выведен из резерва по решению

оперативного персонала станции. Все это время он работал в режиме

регулируемой нагрузки по заданию филиала ОАО «СО ЕЭС» – ОДУ «Сибири»

под автоматическим управлением регулирования мощности АРЧМ – ГРАРМ.

Вплоть до инцидента его мощность изменялась не менее 13 раз в диапазоне

от 10 до 610 МВт [2]. |

|

На фиг. 1 показан

общий вид машинного зала Саяно-Шушенской ГЭС до катастрофы со стороны

второго гидроагрегата [10]. |

|

|

Фиг. 1

|

|

На фиг. 2 показан вид того же зала после катастрофы со стороны десятого

агрегата [11].

|

|

|

Фиг. 2

|

|

На фиг. 3 и 4 представлены фотографии второго гидроагрегата, сделанные

с разных ракурсов (угол между осями фотообъективов при первой и второй

съемках составляет примерно 60º – 65º) [12, 13]. На фиг. 4

после

откачки воды достаточно хорошо видны турбина вместе со своей крышкой,

валом и остатками крепежа ротора электрогенератора. Сам ротор лежит

чуть ниже, охватывая турбину с крышкой. Остатки статора

электрогенератора по фотографии вообще невозможно идентифицировать.

|

|

|

Фиг. 3

|

|

|

Фиг. 4

|

|

И, наконец, еще одна более поздняя фотография остатков второго

гидроагрегата (фиг. 5, [14]). Отметим в целом неплохое состояние

лопастей турбины.

|

|

|

Фиг. 5

|

|

Стало известно также о характерном разрушении боковой грани колонны

машинного зала, ближайшей ко второму гидроагрегату (см. фиг. 6, 7, [15,

16]). После сопоставления фиг. 4 – 7 вряд ли у кого-нибудь при

отсутствии каких-либо особых мотиваций могут появиться сомнения, что

колонну грубо «отфрезеровал», то есть оббил несколькими ударами,

центральный блок ротора второго гидроагрегата несущими спицами ротора

электрогенератора. Обмотка ротора, очевидно, оторвалась от держащих ее

спиц в момент выбивания турбинной крышки и осталась внизу. По фиг. 6 и

схеме [17] высота колонны составляет около 11.5 – 12 м. Это является

материальным свидетельством того, что ротор агрегата во время

катастрофы действительно поднялся на высоту не менее 12 м.

|

|

|

Фиг. 6

|

|

|

Фиг. 7

|

|

Как показало расследование, состояние шпилек, с помощью которых так

называемая турбинная крышка (по сути – совмещенная крышка турбины и

лопаток направляющего аппарата, не позволяющая потоку воды прорваться в

машинный зал станции) оказалось не слишком хорошим, а некоторые из них

вообще были без гаек (см. ближайшую шпильку на фиг. 8 [18], не

оборванную и с неповрежденной резьбой).

|

|

|

Фиг. 8

|

|

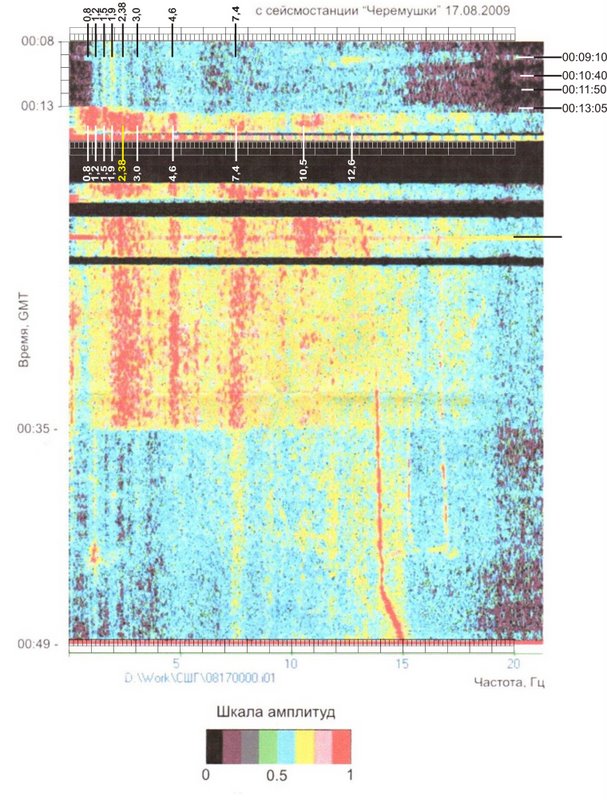

К установленным фактам следует отнести также то, что «сейсмологи

зафиксировали аномальную вибрацию на Саяно-Шушенской ГЭС за 15 – 45

минут до аварии» с частотой «в диапазоне от 14 до 18 Герц» [19].

Насколько можно судить, эти сейсмологи находились на сейсмостанции

«Черемушки» в 4 километрах от ГЭС [20].

|

|

II – Версии

|

За дни, прошедшие со дня катастрофы было выдвинуто несколько версий

произошедшего: взрыв масляного трансформатора, о чем 17 августа 2009

года сообщал Следственный комитет при прокуратуре Российской федерации

[21], террористический акт [22], гидравлический удар [7], вызванный

ошибочными действиями персонала ГЭС [23], обратный удар вследствие тех

же действий [23], отказ системы управления гидроагрегата [23, 24],

отключение электрического генератора от сети и, вследствие снятия

нагрузки, раскрутка и разрушение всего гидроагрегата [23],

рассинхронизация электрического генератора и остановка из-за этого

гидроагрегата с возникновением гидравлического удара [25], заводской

брак турбины [26], и также даже то, что «плотина навалилась на машинный

зал и нарушила соосность (второго) агрегата» [27].

|

Взрыв

трансформатора – версия, которую серьезно обсуждать не имеет

смысла(1).

Версия о теракте вскоре тоже не нашла подтверждения из-за

отсутствия каких-либо следов взрывчатки [22]. Нет никаких свидетельств

того, что раскрутка или, наоборот, торможение электрического генератора

вследствие рассинхронизации или отключения от сети как причина

раскрутки или торможения всего гидроагрегата имели место. Как

показывает накопленный опыт аварий на электростанциях, в таком случае

горят трансформаторы, горит и плавится обмотка электрогенераторов, но

таких масштабных разрушений конструкций не бывает. Со вторым

гидрогенератором произошло то, что привело к практически мгновенному

срыванию его с креплений и выбрасыванию из турбинного колодца, в

котором он был размещен, и заводской брак турбины также кажется не

слишком удачной версией, так как турбина неплохо сохранилась даже после

катастрофы. Кроме того, резкое и значительное изменение скорости

вращения генератора должно привести к соответствующему изменению

скорости вращения и сидящей с ним на одном валу турбины, что, в свою

очередь, как будет показано далее, может привести к гидравлическому

удару. Поэтому под подозрением в первую очередь остается поведение

турбины второго гидроагрегата и ее система управления, так как

ошибочные действия персонала станции непосредственно в момент самой

катастрофы после недельного рассмотрения были исключены [28].

|

Приведем некоторые оценки ситуации, высказываемые ответственными лицами

и экспертами. В первые дни после катастрофы специалисты сообщали, что

они «не могут объяснить того, что произошло» [7]. Министр энергетики РФ

Сергей Шматко через 2 дня после катастрофы заявил, что «авария на

Саяно-Шушенской ГЭС самая масштабная и непонятная в мире» [1]. Было

заявлено, что Минэнерго России задействовало лучших экспертов отрасли

для проведения анализа, формирования оценок и выяснения

причин аварии на Саяно-Шушенской ГЭС [29]. Однако, спустя 5 – 7 дней

после катастрофы, видимо, некоторые из них стали сообщать в средствах

массовой информации вообще что-то не несообразное [30], например: «На

СШГЭС высота напорного водовода, ведущего к гидротурбине,– 240 м(2),

это значит, что давление(3)

на каждый квадратный сантиметр конструкции

турбины составляет 24 атмосферы»(4),

или «…Версия о гидравлическом ударе абсолютно надуманна. Нет никаких

подтверждений гидроудара. Я не очень понимаю, каким должен был быть

перепад давления воды, чтобы произошло то, что произошло на СШГЭС(5)».

Сейчас, 2 недели спустя (написано 2 сентября 2009 года), «все

эксперты

сидят задумчиво, загадочно смотря друг на друга» [31]. В этой работе не

рассматриваются экономические, социально-политические или

ментально-психологические(6)

аспекты катастрофы, однако невольно закрадывается мысль, что если

эксперты, то есть лучшие специалисты – такие, то и не нужны никакие

террористы.

|

Наконец, глава Ростехнадзора Николай Кутьин заявил на пресс-конференции

25 августа 2009 года о том, что основная версия причины катастрофы на

Саяно-Шушенской ГЭС – это выход на запредельные режимы работы второго

гидроагрегата [32]. Следует отметить, что еще 18 августа передавались

слова очевидцев, что гидроагрегат вышел «на повышенные обороты» [12].

Несмотря на правильное направление, расследования, по которому пошел

Ростехнадзор, его руководителю пока остается непонятным как «полторы

тысячи тонн весом аппарат вопреки законам физики поднялся в воздух и

летал» [32]. Правда, странно, что «нарушения» законов физики

руководитель Ростехнадзора собирается «объяснять» с помощью

«математической модели». Ведь, если непонятна физика явления, то и

разбираться надо именно с ней. Ну, видимо, объяснять одно с помощью

совсем другого для российских юристов – обычное дело. Кроме того,

фотография (фиг. 4, 5) показывает, что гидрогенератор, если и летал, то

улетел совсем недалеко. Следует также отметить, что в другой версии

изложения пресс-конференции Николая Кутьина сообщается, что «весь

гидроагрегат … весит 2691 тонну» [3]. По интерпретации автора этой

работы, имелось в виду, что в полуторатысячетонный «аппарат» входят

турбина с крышкой и ротор электрогенератора, крышка же последнего,

видимо, летала отдельно [32, 33].

|

|

|

(1)

– Следует отметить, что неделю спустя никаких следов этого сообщения на

сайте Следственного комитета найти не удалось.

|

|

(2)

– Гидротурбины Саяно-Шушенской ГЭС радиально-осевого типа

РО-230/833-0-677 рассчитаны на работу в диапазоне (напоров) от 175 до

220 м, и нижняя граница этого диапазона и есть высота водовода [34].

|

|

(3)

– А то, что вокруг турбины вода не неподвижна, а быстро течет, разве не

влияет на давление на турбине? Знаком ли этот эксперт с уравнением

Бернулли?

|

|

(4)

– Интересно, а какое давление получилось бы у него на «каждый

квадратный» метр?

|

|

(5)

– «Я ничего не понимаю, но с абсолютной уверенностью заявляю…»

|

|

(6)

– Последние, впрочем, ранее уже были описаны Л. Н. Толстым в его

бессмертной эпопее, см. [35].

|

|

III – Откуда взялась энергия,

которая была израсходована на разрушение гидроагрегата, и в чем

проявилось ее действие?

|

Итак, рабочая

версия – отказ системы управления привел к таким условиям

в турбинном колодце, которые вытолкнули гидроагрегат из него вверх на

высоту 14 м. Для того чтобы в короткое время могла быть совершена

работа по разрушению гидрогенератора, а также по приведению в движение

его остатков против сил гравитации, заранее должно быть запасено

необходимое количество энергии. При работе гидроагрегата энергия в

основном запасается в кинетической форме как энергия вращения его

ротора, а также как энергия движения потока воды в водоводе. Кроме

того, некоторая энергия запасена в электромагнитном поле, создаваемым

электрогенератором. Оценим все эти запасы.

|

| Так как векторы

напряженности электрического и магнитного поле за

период колебаний напряжения в обмотке электрогенератора меняют свое

направление на противоположное, то энергия этого поля W1

не превышает величину |

|

| где Ne – мощность

электрогенератора, νe – его частота.

При максимальной мощности Ne = 640 МВт и частоте

νe = 50 Гц, W1 ≈

13 МДж, что эквивалентно 1 кг стехиометрической смеси водорода и

кислорода, или 3 кг тротила (4.5 МДж/кг). Это слишком маленькая

энергия, чтобы произвести те разрушения на станции, которые можно

наблюдать воочию. |

Известно, что номинальная угловая скорость вращения гидроагрегата ω =

14.95

с-1,

что соответствует 142.8 оборотам в минуту [33, 34]. Диаметр

турбины типа РО-230/833-0-677 – Dt = 6.77 м

[34], масса – 156

т, диаметр ротора

электрогенератора типа СВ 1285/275-42У4 – De =

10.3 м [36], масса –

около 820 т. Тогда

энергия вращающегося гидроагрегата W2 при

равномерном распределении

плотности по радиусу оценивается по формуле:

|

|

где me – масса

электрогенератора, mt – масса

турбины, и составляет около 1300 МДж. Однако, на самом деле бóльшая

часть массы ротора электрогенератора заключена в его обмотке, со

средним ее расстоянием от оси вращения около 5 м. Примем, что 80 %

массы ротора электрогенератора сосредоточено в обмотке и 20 % в

конструкции вала и поддерживающих ее спицах. Тогда энергия вращающегося

гидроагрегата составит около 2100 МДж (470 кг тротила).

|

Скорость потока воды в водоводе СШ ГЭС при нормальном режиме работы

гидроагрегата легко получить из закона сохранения расхода. Объемный

расход воды q на этом режиме составляет 358.5 м3/с

на каждый водовод [34]. Диаметр водовода D равен 7.5 м [37]. Тогда

скорость v потока в водоводе оказывается равна

|

|

|

или 8.1 м/с. Кинетическая энергия воды W3,

движущейся в водоводе длиной L = 241 м [38], составит 350 МДж (78 кг

тротила):

|

|

где ρ – плотность воды (103

кг/м3). Этого, в принципе, достаточно, чтобы

забросить объект массой 1500 тонн на высоту 24 метра.

|

Из этих оценок следует, что во вращающихся элементах гидроагрегата,

масса которых составляет около 980 тонн, запасено примерно в 6 раз

больше кинетической энергии, чем в воде массой 10600 тонн, движущейся в

водоводе к турбине. Однако не существует механизма, способного быстро

преобразовать заметную часть кинетической энергии вращающегося твердого

тела в энергию его поступательного движения, направленного вдоль его

оси вращения. А механизм, с помощью которого почти мгновенно запас

кинетической энергии движущейся жидкости расходуется на движение или

разрушение твердого тела, известен. Он называется гидравлическим

ударом. Кроме того, существуют и иные механизмы эффективного

преобразования энергии движения жидкости в работу сил, действующих на

твердые тела, отличающиеся от классического гидравлического удара, но

тесно с ним связанные [38]. Таким образом, из трех подозреваемых в

совершении рассматриваемого действия видов энергии остается только

один, у остальных двух имеется алиби.

|

Версия гидравлического удара, как причины разрушения второго

турбоагрегата СШ ГЭС, естественно, возникла одной из первых. Однако

вскоре Ростехнадзор – организация, официально расследующая катастрофу

и, видимо, имеющая доступ ко всем материалам, связанным с ней, устами

своего начальника от нее отказалась [39]. Причины это, насколько можно

судить извне, две. Первая – отсутствие повреждений на лопатках

гидроагрегата, что можно увидеть как на фотографиях турбины (фиг. 4,

5), так и на фотографии лопатки направляющего аппарата (фиг. 9) [40], и

вторая – по неофициальным данным, сейсмостанция «Черемушки» якобы не

зафиксировала своими сейсмометрами волн в земной коре, вызванных этим

ударом [41].

|

|

|

Фиг. 9

|

|

На

первый взгляд, кажется, что

любой из этих двух причин достаточно, чтобы больше не рассматривать

версию гидравлического удара. Однако, тогда вообще не остается

подозреваемых, и тупик, в который зашли эксперты Ростехнадзора [42] и

не вышли даже после утверждения «Акта технического расследования…» [2],

показывает, что других вариантов нет, если, конечно, считать, что

произошедшее на СШ ГЭС все-таки описывается известными нам законами

природы. Самым простым и разумным выходом из этого тупика стала мысль о

том, что реальный процесс в водоводе может существенно отличаться от

простого гидравлического удара, который на первом этапе анализа

остается базовой моделью для выявления основных количественных

особенностей рассматриваемого процесса. Полагаясь на то, что

«Raffiniert ist der Herrgott, aber boshaft ist er nicht»(7),

двинемся по этому пути

и постараемся снять эти противоречия (и в самом конце этого пути,

спустя 2.5 месяца после начала расследования выяснилось, что

сейсмостанция «Черемушки» все-таки зафиксировали очень сильные

колебания земной коры в момент катастрофы, см. раздел VII этой работы).

|

|

(7)

– Бог изощрен, но не злонамерен (А. Эйнштейн).

|

|

IV – Гидравлические удары в

природе, технике и теории

|

Долгое время были известны два варианта взрывного выделения энергии

холодной движущейся водой: прямой гидравлический удар и обратный

(гидравлический) удар. Однако последний сразу исключается вследствие

того, что по официальному сообщению компании РусГидро

аварийно-ремонтные затворы на водоводах гидроагрегатов были закрыты

после того, как второй гидроагрегат был выброшен из турбинного колодца

в машинный зал. Для возникновения обратного удара из нижнего

(затурбинного) участка водовода второго гидроагрегата должна была

сначала стечь вода, в результате чего там возникла бы зона

разрежения, а затем под действием внешнего атмосферного давления вода

снова должна была потечь в противоположном направлении от нижнего бьефа

к турбине. В момент натекания обратного потока на препятствие в

водоводе, роль которого играет остановившаяся турбина, и возникает

обратный гидравлический удар. Все это возможно только при перекрытии

водовода верхним затвором. Если при открытом верхнем затворе водовод

быстро перекрыт каким-то образом ротором турбины или ее направляющим

аппаратом или еще чем-то, то тут же на препятствии возникнет не

обратный, а прямой гидравлический удар.

|

|

Остается несколько более подробно рассмотреть его основные

характеристики. Гидравлический удар происходит, когда на пути

движущейся жидкости внезапно возникает преграда, скажем, в канале

(трубе) быстро закрывается заслонка. Формулы, позволяющие определить

давление, возникающее при этом явлении, вывел ещё «отец русской

авиации» Н. Е. Жуковский на рубеже XIX и XX веков, когда спасал первый

московский водопровод современного типа чуть ли не от закрытия [43,

44]. Прирост давления жидкости при гидравлическом ударе прямо

пропорционален произведению плотности среды ρ, изменению скорости ее

движения Δv и скорости звука c в ней: |

|

|

|

|

Если заслонка в трубе, первоначально двигавшаяся

со скоростью потока, начинает ускоряться, то в жидкости, естественно,

возникает не прирост, а снижение давления, и перед правой частью

формулы (2) следует поставить знак минус. |

Когда гидравлический удар происходит в жидкости, текущей в упругой

трубе, то скорость звука там оказывается ниже, чем в безграничной

жидкости или при течении в бесконечно жесткой трубе, вследствие того,

что труба при прохождении области повышенного давления

деформируется («раздается»). Скорость звука в упруго деформируемой

трубе определяется по следующей формуле:

|

|

где

co – скорость звука в

безграничной жидкости, D – диаметр трубы, δ – толщина стенок

трубы, Ef

– модуль упругости жидкости, Es – модуль

упругости материала стенок

трубы.

|

В холодной воде Енисея (T = 277 К) звук распространяется со скоростью

около 1420 м/с [45]. Модуль упругости (модуль Юнга), как известно,

равен:

|

|

и для воды в этих условиях

составляет 2.0·103

МПа. Модуль упругости бетона класса B35 для

гидротехнических сооружений по СНиП 2.06.08-87 составляет 45·103

МПа

[46], и у близких бетонов примерно такой же. Отношение толщины стенок

сталебетонных водоводов СШ ГЭС к их диаметру составляет примерно 1 : 7

в соответствии со схемой поперечного сечения плотины [17]. Итак,

скорость звука в водоводе СШ ГЭС оценивается величиной 1240 м/с. Однако

учет еще и стальной рубашки водовода приводит к увеличению его

жесткости и росту скорости звука в нем. По данным источника [38]

истинная скорость звука там равна 1350 м/с.

|

При так называемом полном гидравлическом ударе вся текущая жидкость

тормозится на препятствии, и изменение скорости на нем равно начальной

скорости жидкости:

|

|

Из формулы (2) для условий в водоводе СШ ГЭС

следует, что перепад давления в этом случае при скорости потока 8.1 м/с

составит около 11 МПа, что, примерно, в 110 раз выше, чем атмосферное

давление. Диаметр турбины РО-230/833-0-677 СШ ГЭС равен 6.77 м [34].

Так называемая турбинная крышка накрывает как турбинный колодец, так и

расположенные вокруг нее лопатки направляющего аппарата. При этом ее

диаметр по данным источника [47] составляет около 8.65 м. При запирании

турбиной канала повышение давления на турбинной крышке вследствие

гидравлического удара возникло бы в кольцевой зоне, внешний и

внутренний диаметры которой указаны выше в этом абзаце. Тогда сила

давления на крышку составила бы около 280 МН, что в 16 раз превышает

вес турбины, ротора электрогенератора с генераторной крышкой,

которая в генераторах зонтичного типа как будто бы, в конце концов,

также опирается на турбинную крышку, общей массой около 1780 т. Этого с

избытком хватит для их выталкивания из турбинного колодца.

|

Полный гидравлический удар происходит, если время перекрытия канала t

меньше, чем время τ, за которое звуковая волна доходит до конца канала

и, отразившись от границы раздела жидкостей в канале и во внешней

среде, возвращается назад к препятствию:

|

|

где L – длина канала. При длине части водовода

СШ ГЭС от верхнего бьефа до турбины равной 241 м [38], получим, что

характерное время τ = 0.357 с. Если процесс, превративший гидротурбину

в заслонку, развивался дольше этого времени (t > τ), то

гидравлический удар оказался неполным, и перепад давлений на

гидроагрегате был ниже, чем 11 МПа. Это объясняется тем, что при

замедленном сужении проходного отверстия в канале сначала тормозится

только часть жидкости с соответствующим снижением темпа роста

давления. В тот момент, когда волна возмущения в затормаживаемом потоке

достигает переднего открытого конца канала, давление там повышается,

что снижает поступление жидкости в этот канал. Это создает обратную

волну понижения давления, которая доходит до препятствия за период

времени такой же длительности, что и первая, прямая волна. В результате

этого темп роста давления на препятствии начинает дополнительно

снижаться. При дальнейшем развитии процесса обратные волны могут

понизить давление на полностью закрытом препятствии практически в любой

степени, зависящей от отношения времен t и τ.

|

Возможно, незнание этого и есть причина заявлений некоторых

специалистов о том, что «версия о гидроударе…надуманна» [30]. Им,

видимо, невдомек, что в зависимости от условий, в которых происходит

процесс, давление при гидравлическом ударе может варьироваться в

чрезвычайно широких пределах. При взмахах крыльев птиц или насекомых,

совершающих машущий полет, возникает перепад давлений порядка 1 кПа,

что в 104

раз ниже, чем при полном гидравлическом ударе в водоводе СШ ГЭС. Именно

поэтому, например, у серой вороны (Corvus cornix),

совершающей в полете не менее чем по 3 – 4 гидравлических ударов в

секунду каждым крылом, крылья не отрываются(8).

Да и никакая сейсмостанция не сможет зарегистрировать эти

гидравлические удары.

|

|

Из общих соображений

следует, что степень повышения давления в неполном гидравлическом ударе

меньше, чем в полном примерно на величину, обратно пропорциональную

множителю |

|

Представим

выражение для неполного гидравлического

удара  следующим

образом:

следующим

образом: |

|

|

Тогда,

взяв данные из любого расчетного или

экспериментального графика, можно определить корректирующую

функцию  . . |

|

Был найден график

величины неполного гидравлического удара на направляющих лопатках

гидроагрегатов Саяно-Шушенской ГЭС, который некоторое время находился

на сайте компании ООО «НПФ «Ракурс» (см. фиг. 10 [48]). На нем величина

давления в гидравлическом ударе нормирована на давление,

соответствующее разности уровней воды на верхнем бьефе и перед улиткой

турбины при номинальном режиме работы и равное 1.84 МПа (перепад высот

188 м). |

|

|

Фиг. 10

|

|

Из

него следует,

что при  функция

функция  с

точностью не ниже 1 %. При меньших

значениях

с

точностью не ниже 1 %. При меньших

значениях  функция

функция  постепенно монотонно уменьшается,

достигая минимума

постепенно монотонно уменьшается,

достигая минимума  при при  ,

а затем снова

увеличивается до 1 при ,

а затем снова

увеличивается до 1 при  . Так что

оценить величины перепада давления для неполного гидравлического удара

с точностью 5 – 10 % не намного сложнее, чем для полного. . Так что

оценить величины перепада давления для неполного гидравлического удара

с точностью 5 – 10 % не намного сложнее, чем для полного.

|

|

|

(8)

– Тут, видимо, следует

отметить, что при малых числах Маха

|

|

|

а

на практике при  газ

почти также несжимаем, как и жидкость. И пока это условие выполняется,

их можно не различать, используя единую терминологию, или просто

называть обе эти сущности сплошной средой и везде использовать

устоявшийся термин «гидравлический удар». газ

почти также несжимаем, как и жидкость. И пока это условие выполняется,

их можно не различать, используя единую терминологию, или просто

называть обе эти сущности сплошной средой и везде использовать

устоявшийся термин «гидравлический удар».

|

|

V – Каковы были силы на

гидроагрегате, и в чем проявилось действие энергии, израсходованной на

его разрушение?

|

|

Так как по рассматриваемой версии

гидроагрегат был

вытолкнут вверх силой давления воды, действующей на турбинную крышку,

оценим сначала, какова эта сила на нормальном режиме работы

гидроагрегата. Как уже упоминалось выше, турбинная крышка перекрывает

вертикальный цилиндрический колодец с турбиной диаметром 6.5 м,

являющийся начальным участком выходного канала – отсасывающей трубы, а

также кольцевую область вокруг турбины, в которой расположены лопатки

направляющего аппарата, с внешним диаметром около 8.65 м [47]. |

|

Оценим сначала силу, действующую на

центральную

часть крышки с учетом также всех сил, действующих на турбину, так как

турбина сама закреплена на этой крышке. Вследствие того, что вода

подходит к турбоагрегату с нулевой вертикальной скоростью, а выходит

более-менее равномерным вертикальным потоком, то расчёт осевой силы

полностью идентичен расчёту силы тяги ракетного двигателя, см.,

например, [49], который выводится из законов сохранения, импульса и

энергии. Тогда осевая сила равна произведению массового расхода воды в

контрольном сечении за турбиной на ее скорость плюс произведение

площади этого сечения на разность давлений в нём и в окружающей среде,

то есть атмосферном давлении. Определить расход, скорость и площадь не

представляет никаких проблем. Остаётся только оценить давление в

отсасывающей трубе за турбиной. |

Рассмотрим режим работы второго агрегата на момент времени,

предшествующий катастрофе (объемный расход Q = 312 м3/с,

мощность N = 600 МВт) [2]. Так как номинальный перепад высот там и на

свободной поверхности воды на нижнем бьефе составляет 6 м, то перепад

давления там – 60 кПа. Скорость воды в контрольном сечении на расчетном

режиме – 9.4 м/с. При полном торможении возникнет практически тот же

перепад давления – 45 кПа. Из-за того, что площадь сечения отсасывающей

трубы на выходе в несколько раз больше, чем в контрольном сечении (см.,

например, [50]), то скорость воды на выходе в соответствующее число раз

меньше, чем в контрольном сечении. Вследствие квадратичной зависимости

давления от скорости в интеграле Бернулли, отличие давления потока,

движущегося со скоростью, скажем, 20 % от скорости в контрольном

сечении приведёт к отличию давления в этом потоке от полностью

заторможенного всего в 4 %. В этом рассмотрении подобными факторами

можно пренебречь (как и закрученностью потока в контрольном сечении).

Отсюда следует, что давление в контрольном сечении на рассматриваемом

режиме отличается от атмосферного всего на 15 кПа, а по данным [2], эта

разница вообще отсутствует. Тогда, при вычислении осевой силы,

действующей на гидроагрегат, достаточно учесть первую из двух указанных

составляющих, а именно, производную импульса потока воды по времени.

Тогда из закона сохранения импульса следует, что на турбину и турбинную

крышку действует вертикальная сила реакции R, направленная вверх, и

составляющая величину

|

|

| где ρ – плотность воды (103

кг/м3), вертикальная компонента скорости потока

воды в этом канале u = 9.4 м/с (см. формулу (1)). Сила реакции воды на

верхние элементы конструкции вместе с турбиной составит R = 2.9 МН. |

|

Теперь определим силу, действующую на внешнее

кольцо

турбинной крышки. Напор на входе в направляющие лопатки 212 м, тогда

полное давление – 2.08 МПа, потери составляют около 0.03 МПа. По данным

[2, 47, 51] можно определить, что площади проходных сечений на входе и

на выходе из направляющих лопаток на рассматриваемом режиме составляли

28.3 м2

и 8.14 м2 соответственно, а скорости

потока там – 11.0 м/с и 38.3 м/с. Тогда при напоре 212 м полное

давление на входе в сопловой аппарат с учетом потерь (0.03 МПа)

составит 2.05 МПа, а давление в между лопатками в соответствии с

уравнением Бернулли изменяется от 1.99 МПа до 1.32 МПа. При линейном

осреднении сила, действующая на кольцевую часть крышки площадью

25.3 м2, оценивается тогда в 42 МН.

Однако, хорошо

известно, что типичные распределения давлений по длине профиля или

сопла – нелинейны, а кривые, отображающие их, являются вогнутыми.

Поэтому интегралы по этим распределениям обычно меньше, чем

произведение полусуммы начального и конечного давлений на

соответствующую площадь. В связи с этим введем эмпирический

интегральный коэффициент ki меньше 1, на который

надо

умножить линейно осредненное значение силы давления. Опираясь на

типичные распределения давления по поверхности симметричных профилей,

обтекаемых при M << 1, будем считать, что величина этого

коэффициента находится в пределах от 0.8 до 0.9. Примем, что ki

= 0.85. Тогда сила, действующая на кольцевую часть крышки, оценивается

в 36 МН. Таким образом, полная гидродинамическая сила, действующая на

турбинную крышку равна, примерно, 39 МН, что эквивалентно тому, что на

нее действует среднее давление 0.66 МПа. Масса элементов гидроагрегата,

опирающихся на турбинную крышку, как указывалось выше, считается равной

1780 т. Следовательно, располагаемая сила отрыва крышки на этом режиме

за вычетом веса соответствующих элементов гидроагрегата составляет,

примерно, 21.5 МН. В дальнейшем, в разделе VIII данной работы эти оценки

будут подтверждены. |

|

Турбинная крышка, разделяющая поток воды и

пространство

над турбиной, крепится 80 шпильками М80 [2]. Внутренний по резьбе

диаметр шпильки М80 при шаге резьбы 4.0 равен 75.67 мм [52]. Прочность

на разрыв стали 35 [2], из которой они сделаны, равна 530 МПа [53].

Тогда потребная сила отрыва турбинной крышки равна 190 МН – почти в 9

раз больше, чем располагаемая сила, имевшаяся на рассмотренном выше

рабочем режиме. Правда, состояние этих шпилек вследствие усталостных

разрушений оказалось очень плохим, а некоторые из них вообще были без

гаек (см. ближайшую шпильку на фиг. 8 [18], не оборванную и с

неповрежденной резьбой). По данным акта [2] после визуального осмотра

49 шпилек крепления крышки турбины у 43 из них зона усталостного излома

изменялась от 0 до 100 %, а без гаек на момент отрыва крышки были 6

шпилек. Если определить по данным таблицы, представленной на странице

78 этого источника, среднюю площадь усталостного излома шпилек,

принимая эту площадь у шпилек без гаек за 100 %, получится величина

58.3 % (почему-то в [2] приводится значение 64.9 %). Поэтому предельная

величина ударной силы на разрыв, которую могли бы выдержать эти шпильки

в момент катастрофы, оценивается величиной 80 МН (более подробно

сценарий разрушения шпилек, согласованный со сценарием изменения

давления под турбинной крышкой будет описан ниже). Это, все-таки, в 3.7

раза больше силы отрыва крышки на рабочем режиме гидроагрегата 17

августа 2009 года. Обоснование этой оценки располагаемой силы отрыва

турбинной крышки также приводится в разделе VIII работы. |

|

Приближенно оценим теперь энергию, которая была

затрачена

на разрушение боковой грани колонны машинного зала, ближайшую ко

второму гидроагрегату (см. фиг. 6, 7). Колонну отфрезеровал центральный

блок ротора второго гидроагрегата несущими спицами ротора

электрогенератора. Обмотка ротора оторвалась от держащих ее спиц в

момент выбивания турбинной крышки и осталась внизу. Тогда масса

вращавшегося блока (турбины и центральной части ротора

электрогенератора без его обмотки), воздействовавшего на колонну, как

следует из предыдущих оценок, составляет около 320 тонн. Энергия его

вращения в соответствии с приведенными выше оценками составляла около

300 МДж. Так как разрушение шпилек не было строго осесимметричным

вследствие их различного состояния в момент разрыва, на что вполне

определенно указывает акт комиссии Ростехнадзора [2], то на вращающийся

блок воздействовала не только осевая сила, но и момент, что неизбежно

должно было привести к его прецессии. При этом его ось вращения сама

совершала вращательное движение по конической поверхности. В тот

момент, когда вследствие прецессии ось вращения блока отклонилась к

колонне, произошло первое столкновение с ней спиц ротора и колонны.

Ротор потерял некоторую часть кинетической энергии, что привело к

увеличению угла прецессии, и к последующим его ударам по колонне. Судя

по фотографии, представленной на фиг. 7, всего ротор нанес 4 или 5

ударов по колонне, образовав на ее грубо отфрезерованной поверхности

несколько вполне заметных уступов. При этом зоны разрушения спиц

определялись соотношением угловых скоростей вращения и прецессии, и

расположение этих зон также оказалось не осесимметричным. |

|

Рассмотрим теперь затраты энергии на фрезерование

бетонной колонны – четвертой опоры подкранового пути [2] (см. фиг. 6,

7). Высота колонны составляет около 11.5 – 12 м, ширина и толщина – по

1.6 м, а объем – примерно 30 м3. Было

стесано около половины колонны, то есть, было разрушено примерно

15 м3 бетона. Из того, что вращающийся

блок упал

примерно туда же, откуда он был выброшен, можно сделать вывод, что он в

более-менее сохранил после обдирки колонны свое вращение и координаты

его центра инерции (естественно, за исключением высоты). Это означает,

что на фрезерование колонны ушла достаточно малая часть энергии его

вращения. При этом часть затраченной на фрезерование колонны энергии

пошло на деформацию спиц, а также в тепло. Считая, что в тепло ушла

половина израсходованной энергии, а оставшаяся часть распределилась

пополам между колонной и спицами, и, принимая, что всего было затрачено

20 % энергии вращения, получим оценку доли энергии, затраченной

непосредственно на фрезерование колонны – 5 %, то есть 15 МДж. При

дроблении бетона на мелкие фрагменты растет их площадь, на что и

расходуется запасенная блоком энергия вращения. Так как бóльшую часть

бетона должен составлять щебень, видимо, гранитный, то величина

удельной поверхностной энергии материала приравнена к 30 Дж/м2

[54]. Тогда площадь раздробленных фрагментов должна составлять примерно

7∙104 м2, и средний

размер фрагмента –

около 0.5 мм. Оценка эта очень грубая, но все-таки она показывает, что,

по крайней мере, по порядку величин затраты накопленной блоком энергии

вращения и результат воздействия на колонну примерно соответствуют друг

другу, и это означает, что утверждение главы Ростехнадзора о том, что

«агрегат взлетел примерно на 14 м» [4] можно считать достоверным. |

|

Итак, вращающийся блок второго гидроагрегата в

момент катастрофы поднялся на высоту 14 м. Известно также, что крышка

второго турбогенератора массой якобы около 800 т [1] также поднялась,

отлетела в сторону и упала на первый гидроагрегат, так как в полете не

была стабилизирована вращением. Высоту подъема крышки будем считать

такой же, как и у ротора. Тогда на подъем тел общей массой около 1120 т

на высоту 14 м была затрачена энергия 150 МДж, что неплохо согласуется

с запасом кинетической энергии воды в водоводе W3

= 350 МДж, особенно с

учетом того, что сразу после выхода турбины из колодца вверх вода стала

разливаться во все стороны, затрачивая свою энергию на растекание и на

разрушение других объектов в машинном зале станции. |

|

Оценим силу, которая была способна совершить

такое действие. Для этого необходимо построить хотя бы простейшую

модель выталкивания турбинного блока из колодца. Упростим эту модель до

предела – будем рассматривать пробку в вертикальном канале, пришедшую в

движение под действием сил давления. Канал открыт с обеих сторон. При

этом из-за движения пробки в жидкости формируется зона понижения

давления, внешняя граница которой распространяется со скоростью звука.

По аналогии с формулой (2) дифференциал давления dp можно связать с

дифференциалом скорости dv: |

|

|

Таким образом, процесс изменения

давления в жидкости под пробкой зеркально симметричен процессу

гидравлического удара, и все соотношения, приведенные в разделе IV для

него, могут использоваться для оценки уменьшения давления при разгоне

пробки жидкостью. Так как длина отсасывающей трубы водовода

Саяно-Шушенской ГЭС составляет 28 м [38], то характерное время τ равно

0.0415 с. Как показали предварительные оценки, время процесса разгона

блока в турбинном колодце t составляет при различных начальных условиях

от 0.5 до 1 с. Потому параметр  ,

и для

определения величины

уменьшения давления можно использовать формулу (3) при ,

и для

определения величины

уменьшения давления можно использовать формулу (3) при  .

Давление в начале движения пробки надо определить в ходе решения этой

задачи. Вначале при движении пробки реализуется переходный процесс с

характерным временем τ, а затем при .

Давление в начале движения пробки надо определить в ходе решения этой

задачи. Вначале при движении пробки реализуется переходный процесс с

характерным временем τ, а затем при  давление под

пробкой

устанавливается на уровне, определяемом формулой (3). Движение самой

пробки можно определить через силы давления жидкости, действующие на ее

нижнюю поверхность, с помощью стандартных уравнений динамики.

давление под

пробкой

устанавливается на уровне, определяемом формулой (3). Движение самой

пробки можно определить через силы давления жидкости, действующие на ее

нижнюю поверхность, с помощью стандартных уравнений динамики. |

|

Для простоты, а также вследствие того, что на

большей части траектории пробки давление жидкости меняется мало, при

расчете движения использовалось осреднение давлений и, соответственно,

сил, действующих на пробку. При экспоненциальном переходном процессе

среднее давление по траектории <p> вычисляется следующим

образом: |

|

|

| где p1 –

давление на старте

процесса, p2 – давление на его финише.

Связь значений p1 и p2

следует

из формулы (3): |

|

|

| где v – финальная скорость

пробки (скорость вылета ротора из турбинного колодца),

<Δp>g – средняя величина

гидравлических потерь потока при

внезапном расширении канала в момент втекания в турбинный колодец из

отсасывающей трубы: |

|

| где |

|

| ξ – коэффициент гидравлических

потерь (см, например, [55]), S1 – площадь

поперечного сечения отсасывающей трубы, S2 –

площадь поперечного сечения турбинного колодца. Для рассматриваемой

геометрии каналов S2/S1

= 1.77. |

|

При заданной высоте вылета ротора с генераторной

крышкой сверху h1 = 14 м и известной глубине

турбинного колодца от турбинной крышки до его верхнего среза h2

= 4.2 м (см. фиг. 11 [56]), скорость вылета v определяется по формуле |

|

| и ее величина равна v = 13.9

м/с. |

|

|

Фиг. 11

|

|

|

Время и среднее ускорение разгона легко

получаются из элементарных формул равноускоренного движения, а при

заданных площади турбинной крышки (58.8 м2)

и массе разгоняемого блока (оценка – 1120 т, ротор без обмотки, но с

генераторной крышкой) вычисляются средняя сила и среднее давление под

турбинной крышкой. Далее из формул (5) – (6) получаются стартовой

давление и сила под турбинной крышкой. При высоте полета ротора с

генераторной крышкой h1 = 14 м p1

= 1.89 МПа, подъемная сила, действующая на турбинную крышку, (за

вычетом начального веса блока вместе с обмоткой ротора) равна 94 МН

(видимо, стоит напомнить, что на рабочем режиме она составляет около

21.5 МН). |

|

В принятой модели процесса осреднялось давление

по турбинной крышке. Кроме того, пренебрегалось влиянием выхода из

улитки гидроагрегата. Последнее можно оправдать тем, что постоянная

времени τ для верхней части водовода в 8.5 раз больше, чем для

отсасывающей трубы, тем, что площадь сечения выхода из улитки

составляет менее 2/3 от площади сечения отсасывающей трубы под

турбиной, а также значительными гидравлическими потерями при развороте

потока на 90º. Поэтому можно ожидать, что влияния этого канала на

изменения давления под турбинной крышкой не превысит 10 %. В целом,

видимо, приведенные оценки дают нижнюю границу подъемной

силы на турбинной крышке. |

|

Оценки подъемной силы на турбинной крышке 94 МН

при

высоте полета турбинного блока 14 м дают величину, превышающую силу на

разрыв, которую по данным [2] могли выдержать крепящие ее шпильки в том

состоянии, в котором они находились. При этом блок поднимался на высоту

4.2 м в турбинном колодце и совершал свободный полет на высоту еще

около 10 м. Если бы весь крепеж крышки в какой-то момент исчез, а

подъемная сила незначительно превышала бы вес блока гидроагрегата,

опирающегося на турбинную крышку (17.5 МН), то блок бы медленно всплыл

на высоту 4.2 м. Если бы весь крепеж крышки исчез на рабочем режиме

агрегата, то при подъемной силе 21.5 МН турбинный блок поднялся бы

только еще на высоту 2.7 м. |

|

Версия комиссии Ростехнадзора, которая, как

неявно

сформулировано в акте [2], состоит в том, что из-за вибрации второго

гидроагрегата была срезана основная часть шпилек крепления турбинной

крышки, и в момент останова турбины ее ротор вылетел из колодца с

переходом рабочего колеса в мифический «насосный режим» (см. формулы

(5) – (6)) при более-менее нормальных уровнях давления в потоке,

противоречит фактам, установленным самой же этой комиссией. Взлет

ротора на 14 м при таких условиях произойти просто не мог. Возможно,

именно поэтому, в акте комиссии очень подробно расписывается, например,

пожар на Братской ГЭС, а о полете ротора не говорится вообще. Так что,

похоже, комиссия работала по Гегелю, который как-то заявил: «Если факты

противоречат моей теории, то тем хуже для фактов» [57]. |

|

Автор полагает, что из написанного выше вполне

можно сделать вывод, что ничто, кроме какой-либо формы гидравлического

удара не может объяснить произошедшего. Поэтому в следующем разделе

работы более внимательно рассмотрим причины, его вызывающие, а также

формы, в которых он может проявляться. |

|

VI – Помпаж

|

Явление,

когда лопаточный агрегат (как правило, компрессор или насос) может

превратиться в препятствие на пути потока газа или жидкости, называется

помпажом. При этом в отличие от «простого» гидравлического удара помпаж

– это возрастающая по интенсивности серия ударов, то есть некоторый

автоколебательный процесс [58]. В гидроэнергетике вплоть до катастрофы

на Саяно-Шушенской ГЭС помпаж до сих пор не демонстрировал в полной

мере все свои возможности, так как основной лопаточный агрегат на

гидроэлектростанциях – это турбина, и только в достаточно редких

случаях на гидроаккумулирующих электростанциях (ГАЭС) используются

насос-турбины. Однако, например, в авиации это явление известно гораздо

лучше, и оно происходило в авиационных турбореактивных двигателях (ТРД)

десятки и сотни раз, а, может быть, и в значительно большем числе

случаев, так как наличие компрессора, сжимающего воздух, в таких

двигателях обязательно. В воздушном тракте ТРД вне зависимости от

скорости полета самолета воздух движется при числах M < 1, и там

реализуются именно такие условия, при которых вполне оправданно

использовать термин «гидравлический удар». Правда, вследствие того, что

каналы ТРД дозвуковых самолетов от входа воздухозаборника до

компрессора очень коротки, гидравлический удар там может быть настолько

неполным, что почти перестает быть «ударом». Каналы ТРД сверхзвуковых

самолетов длиннее, но при помпаже еще перестраивается и структура

скачков уплотнения на входе воздухозаборника, усложняя весь процесс

развития этого процесса.

|

При

сильном отклонении от расчетной скорости вращения сидящих на одном валу

компрессора и турбины ТРД, их лопатки начинают обтекаться потоком под

слишком большими (закритическими) углами атаки, и на них происходит

отрыв потока. Это связано с тем, что «здоровое» (гладкое и безотрывное)

обтекание, как профиля крыла, так и лопаток ротора компрессора или

турбины происходит только при малых углах атаки α, обычно, не более 10º

– 12º [59] (угол атаки – это угол между вектором скорости набегающего

потока и хордой обтекаемого тела). Для лопаточных машин вектор скорости

набегающего потока определяется скоростью лопатки относительно

движущейся среды, которая, в свою очередь, получается из треугольника

скоростей, двумя другими сторонами которого являются скорость движения

лопатки вследствие вращения ротора лопаточной машины и абсолютная

(определяемая относительно стенок канала) скорость потока. На расчетном

режиме вращения ротора этот угол близок к оптимальному.

|

При значительном уменьшении скорости вращения треугольник скоростей

деформируется, так как абсолютная скорость потока при постоянном

расходе остается прежней, угол атаки сильно увеличивается, и течение

вокруг лопаток качественно изменяется. Возникает отрыв потока с верхней

(подветренной) стороны обтекаемого тела. Сначала этот отрыв небольшой,

но он быстро растет при дальнейшем уходе от оптимального угла атаки.

Модельный пример такого режима обтекания пластинки в гидродинамическом

лотке при α = 20º и при числе Рейнольдса Re = 104

показан на

фиг. 12 [60].

|

|

|

Фиг. 12

|

|

Над

верхней поверхностью пластинки прекрасно видна зона развитого

отрыва, в которой скорость движения жидкости относительно пластинки

мала по сравнению со скоростью набегающего потока. В этой зоне течение

становится турбулентным, там возникает множество хаотически движущихся

вихрей. Гидродинамические силы, действующие на пластинку, изменяются во

времени – обтекание становится нестационарным, начинается вибрация

обтекаемого тела.

|

Если же скорость вращения ротора сильно растет, треугольник скоростей

деформируется так, что угол атаки из положительного становится

отрицательным. Это означает, что наветренная и подветренная стороны

лопатки меняются местами, и отрывы возникают уже на ее противоположной

стороне. Для устранения этого явления при уходе лопаточной машины с

оптимального рабочего режима одновременно с изменением скорости

вращения ротора регулируют и направляющий аппарат – ряд неподвижных

лопаток (не вращающихся, но могущих медленно изменять свое положение

при изменении режима работы), находящихся в канале перед вращающимся

ротором. Поворачивая лопатки, изменяют как величину, так и направления

вектора абсолютной скорости движения среды. В простейшем двумерном

случае такое регулирование могло бы привести к постоянству угла атаки и

недопущению возникновения зон отрыва.

|

Однако,

обтекание лопастей винта, лопаток компрессора или турбины

сложнее, чем обтекание крыла, так как их сечения на различных

расстояниях от оси вращения движутся с разными скоростями. Поэтому,

описанное выше регулирование может привести к неизменности угла атаки

обтекания лопасти только в одной точке ее передней кромки. А везде на

кромке за исключением этой точки при изменении скорости вращения и

любом законе регулирования угол атаки при изменении скорости вращения

начинает выходить из оптимальной области, хотя, конечно, гораздо

медленнее, чем при полном отсутствии регулирования. Вследствие этого

отрывы с

лопаток (лопастей) возникают всегда при достаточно значительном

отклонении режима работы от оптимального. Кроме того, чтобы согласовать

углы атаки разных сечений лопаток на расчетном режиме, их необходимо

делать с закруткой и/или изогнутыми, и течение вокруг них становится

существенно трехмерным. Это приводит к тому, что отрывы возникают еще

легче и, зачастую, при меньших углах атаки сечения лопатки, чем у крыла

при аналогичных условиях. Кроме того, лопатки на ободе колеса

компрессора или турбины составляют длинный кольцевой ряд, отрывные зоны

на них

могут сливаться вместе и создавать единую отрывную область, в первом

приближении движущуюся как единое целое вместе с ротором лопаточной

машины и полностью запирающую канал лопаточной машины.

|

При

помпаже из-за развития описанного процесса на лопатках компрессора

течение в канале ТРД запирается, двигатель вибрирует, затем страшно

дергается и глохнет. Единственное серьезное отличие последствий помпажа

ТРД от того, что произошло на СШ ГЭС, состоит в том, что двигатели

разрушаются далеко не всегда. Однако это отличие легко объясняется тем,

что плотность воздуха на входе в ТРД примерно в 103

раз меньше, чем у воды, скорость звука в воздухе также раза в 4 ниже,

чем в воде, и только скорость самого потока обычно бывает выше. Поэтому

(см. формулу (3)), давление в гидравлическом ударе при помпаже ТРД

многократно ниже, чем то давление, которое было бы возможно при

гидравлическом ударе в водоводе СШ ГЭС, и поэтому ТРД, как правило,

только глохнет.

|

|

Из теории пограничного слоя известно [61], что

отрывы с

гладкой поверхности тела происходит при торможении потока на этой

поверхности. Такие условия гораздо легче возникают на лопатках

компрессора или насоса, сжимающих поток. При этом весь поток

тормозится. В турбинах поток разгоняется, и на их лопатках отрывы

возникают далеко не так легко, как на лопатках компрессоров. Именно

поэтому в ТРД обычно происходит помпаж компрессора, а не турбины. Для

того чтобы добиться помпажа турбины, то есть автоколебательного

процесса, приводящего, по крайней мере, к полному разрушению если не

агрегата, то, хотя бы режима его обтекания, нужны некоторые

дополнительные условия. В гидроэнергетике до катастрофы на СШ ГЭС

достичь этого, по-видимому, никому не удавалось. |

|

VII – Вихревые жгуты и

гидроакустический резонанс

|

|

В предыдущем разделе рассматривались общие

свойства газов и жидкостей, имеющие отношение к отрывам и запираниям

потока. Однако, существуют и важные различия как между этими двумя

состояниями сплошной среды, так и типовыми схемами технических систем,

построенных на основе газодинамических и гидравлических лопаточных

машин. Оба эти фактора могут существенно влиять на процессы

возникновения и развития помпажа у этих машин на нерасчетных режимах

работы. |

|

В потоке жидкости, в отличие от потока газа,

возможно

возникновение кавитации, то есть появление большого количества

пузырьков или даже протяженных линейных структур – кавитационных

каналов, являющихся центральным ядром вихревых жгутов, существенно

влияющих на режимы течения (см. например, на фиг. 13 кавитационный

канал за радиально-осевой турбиной при ее работе на нерасчетном режиме

[62]). |

|

|

Фиг. 13

|

|

| Как известно, линейная скорость

жидкости в вихре обратно пропорциональна расстоянию от его оси (v ~

r–1) [49], поэтому из интеграла Бернулли |

|

| следует, что на некотором

расстоянии от оси вихря давление в жидкости становится равным 0. При

этом сплошность жидкости теряется, и в ней возникает кавитационный

канал, заполненный ее паром и растворенными в жидкости газами. |

|

К наиболее важным различиям типовых схем технических систем с

газодинамическими и гидравлическими лопаточными машинами в интересующих

нас аспектах следует отнести то, что в авиации обычно используются

осевые лопаточные агрегаты, в которых роторы расположены симметрично по

отношению к набегающему потоку, а гидротурбинах поток, как правило,

подходит сбоку по улитке – спиральному каналу переменного сечения, и,

поэтому, полной симметрии обтекания турбины здесь нет. В связи с этой

асимметрией у таких агрегатов никогда не возникает режима течения с

полным запиранием межлопастных каналов. Вместо этого на лопастях

реализуется зона несимметричного вращающего отрыва, следствием которого

и оказывается вихревой жгут [63]. Таким образом, на радиально-осевой

гидравлической турбине (турбине Френсиса), используемой, в том числе, и

на Саяно-Шушенской ГЭС, в принципе возможно только частичное запирание.

На фиг. 14 показано изображение типичной турбины Френсиса [64], а на

фиг. 10 наглядно видна степень асимметрии улитки, подводящей воду к

турбине. |

|

|

Фиг. 14

|

|

Частота вращения области отрыва, а, значит, и вихревого жгута, ниже,

чем частота вращения турбины. Как известно, рабочая зона

радиально-осевой турбины, где отрывы с лопастей отсутствуют или малы,

довольно узка. У гидроэнергетиков ее принято называть зоной III.

Например, для турбин Саяно-Шушенской ГЭС при напоре 212 м она

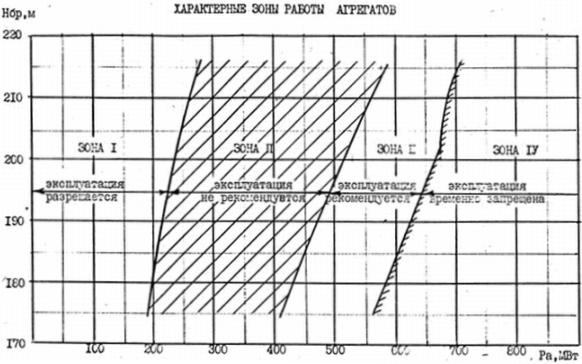

соответствует, примерно, мощностям от 570 до 690 МВт (см. фиг. 15, [2]).

|

|

|

Фиг. 15

|

|

|

В зоне II отрывы вполне заметны,

«уровень

пульсаций давления в проточной части высокий со жгутовой частой 0.4 –

1.2 Гц» [51] (напомним, что частота вращения турбины на рабочем режиме

– 2.38 Гц). В зоне III «жгут под рабочим колесом исчезает» [51]. Это

означает, что поток из под турбины выходит практически незакрученным,

то есть почти вся его энергия (95.8 %, см. [51]), за исключением

сравнительно небольших потерь на трение в водоводе и малой остаточной

энергии потока в отсасывающей трубе переходит в полезную работу. В

конце 80-х годов XX века на Саяно-Шушенской ГЭС были проведены натурные

испытания десятого агрегата в зоне повышенной мощности (в зоне IV на

фиг. 15) [51]. В них было получено, что «частота вращения

кавитационного жгута за рабочим колесом составляла 0.4 – 0.6 Гц» [51].

При этом, «основная частота пульсаций в проточной части составляла 1.39

– 1.45 Гц и сильно отличалась от других (лопастной, оборотной)» [51].

«Величина амплитуды колебательного процесса значительно превысила

ожидаемую» [51]. |

|

По результатам этих испытаний в июне 1988 года главным инженером

производственного объединения турбостроения «Ленинградский

Металлический завод» В. К. Глухих был утвержден технический отчет

«Натурные испытания турбин Саяно-Шушенской ГЭС со штатными рабочими

колесами» № 1008, в котором были определены заводские эксплуатационные

характеристики гидроагрегата. «Для постоянной эксплуатации турбин

рекомендуется диапазон мощностей, соответствующих зоне III, в которой

КПД турбин имеет максимальное значение, пульсации давления в проточной

части минимальны, вибрационное состояние турбин оценивается как

хорошее. Разрешается работа турбин в зоне I, в которой уровень

динамических характеристик является допустимым, но уровень КПД турбин

низкий. Работа турбин в зоне II не рекомендуется, а в зоне IV (за

линией ограничения мощности) – не допускается. При работе в зоне II

работа турбины сопровождается сильными гидравлическими ударами в

проточной части и значительными шумами, уровень динамических

характеристик остается недопустимым» [2]. Именно после этих испытаний

зона IV «временно» была запрещена для работы гидроагрегатов

Саяно-Шушенской ГЭС [51]. |

|

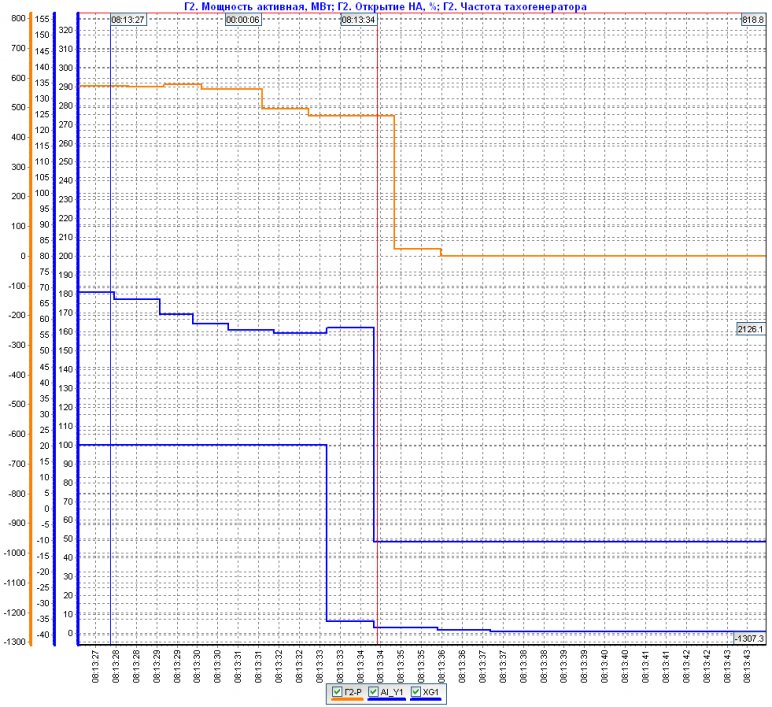

В соответствии с актом комиссии Ростехнадзора

непосредственно перед катастрофой мощность второго гидроагрегата

составляла 475 МВт [2]. Следовательно, он находился глубоко внутри зоны

II, и утверждения начальника Ростехнадзора [39], а также других лиц,

называемых экспертами [30], о том, что гидравлического удара не было,

не соответствуют действительности. При работе гидроагрегата в зоне II,

(см. фиг. 13), а тем более, при попадании в запрещенную зону IV (см. на

фиг. 16 сильно выросший кавитационный шнур при работе турбины в этой

зоне [62]), гидравлические удары возникают всегда. |

|

|

Фиг. 16

|

|

|

Другой важнейшей особенностью типовых схем, характерной для

гидравлических устройств и сооружений являются очень длинные водоводы,

которые вносят дополнительные черты в процессы запирания каналов и

помпажа гидравлических машин. Отчего это важно, легко понять, вспомнив,

что в длинных трубах возбуждаются собственные колебания находящейся в

них сплошной среды, используемые, например, в органах или, скажем, в

иерихонских трубах (духовых инструментах, якобы обрушивших стены города

Иерихон) для генерации всех тех звуков, сочетание которых и является

музыкой [65]. |

|

Взаимодействие собственных колебаний водовода с

колебаниями вихревого жгута, возникающего за турбиной, как оказалось,

может привести к так называемому гидроакустическому резонансу.

Резонансное усиление пульсаций потока в напорной системе или

гидроакустический резонанс – это конкретизация понятия «помпаж» для

условий работы гидроагрегатов на ГЭС с большими напорами. Теоретическая

модель данного явления была впервые построена в середине 90-х годов XX

века по результатам натурных испытаний десятого гидроагрегата

Саяно-Шушенской ГЭС [38, 66, 67]. |

В этих работах на основе линейной теории был

проведен

анализ распространения малых возмущений в проточной системе

энергоблока. В напорном водоводе и в отсасывающей трубе потенциал для

скорости акустических колебаний описывался одномерными линейными

волновыми уравнениями, а на турбине, имеющей в этой модели нулевую

размерность, эти решения сшивались с помощью условия сохранения расхода

жидкости и так называемой стационарной характеристики турбины. Эта

характеристика представляет собой связь между объемным расходом воды

через турбину и изменением на ней полного давления (см. фиг. 17 [38],

Δp – здесь изменение полного давления, отнесенное к полному давлению на

входе в турбину). Обозначенные здесь области A, B и A’ являются

отображением зон II, III и IV при использовании другого аргумента, не

мощности, а объемного расхода (при этом уровень напора зафиксирован).

Так как величина Δp не мала, вся задача становится нелинейной, и ее

решение зависит от производной  [38].

[38]. |

|

|

Фиг. 17

|

|

|

Собственные частоты колебаний для всех трех

области

близки между собой, и у десятого гидроагрегата составляют около 1.6 Гц.

В том случае, когда эта производная отрицательна, как в областях A и A’

фиг. 17, что соответствует режимам II и IV фиг. 15, работа

гидроагрегата оказывается неустойчивой. Основная частота пульсаций

потока в области A’ (в зоне IV) в проточной части, как уже указывалось

выше, составляла около 1.4 – 1.45 Гц [51]. Возникает резонанс, который

в силу неустойчивости режима работы, приводит к безграничному (в рамках

модели малых возмущений) росту пульсаций давления. Как показали

натурные эксперименты на первом, седьмом, восьмом и девятом агрегатах

Саяно-Шушенской ГЭС в зоне IV происходил стремительный рост амплитуды

пульсаций на частоте 1.4 – 1.45 Гц [38]. Происходила глобальная потеря

устойчивости с резонансным усилением колебаний во всей проточной

системе. Следует вспомнить, что в радиотехнике именно на основе

устройств, вольтамперная характеристика которых имеет падающий участок

(например, туннельных диодов или диодов Ганна), создаются генераторы

высокочастотных электромагнитных колебаний. С точки зрения общей теории

колебаний высоконапорные гидроагрегаты вместе с их проточными системами

и эти генераторы электромагнитных колебаний являются вполне очевидными

аналогами. |

|

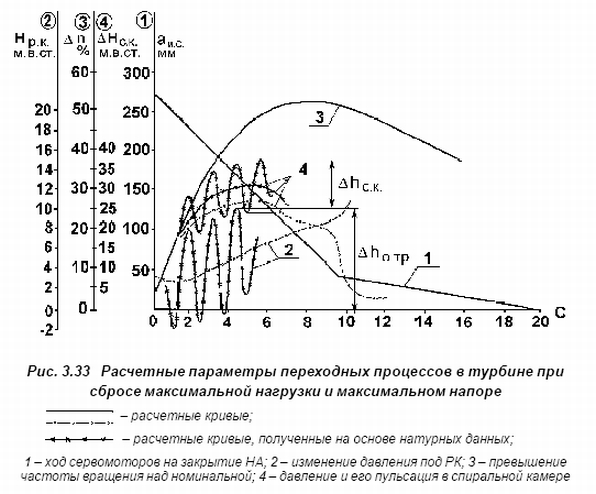

На основании этих экспериментов на Ленинградском

металлическом заводе был проведен расчет переходных процессов при

сбросе максимально возможной нагрузки 755 МВт при напоре 220 м, см.

фиг. 18 [51]. Как в спиральной камере, так и в отсасывающей трубе под

колесом турбины, в целом в соответствии с теорией малых возмущений [38,

66, 67] возникла серия нарастающих гидравлических ударов. Максимальное

давление в спиральной камере составило 2.6 МПа, при максимально

допустимом 2.8 МПа [51]. Частота ударных повышений давления была около

2 Гц. По мере закрытия направляющего аппарата, давление стало

постепенно снижаться, частота вращения ротора после заброса на 52 % от

номинала также начала уменьшатся. |

|

|

Фиг. 18

|

|

В соответствии с теорией [37, 64, 65] при

постоянных внешних условиях и величине производной  ,

соответствующей данным с фиг. 16, каждое последующее

возмущение давления

превосходит предыдущее примерно в 2 раза. Да, конечно, эта оценка роста

получена для случая малых колебаний, а в дальнейшем она будет

использоваться и для не малых пульсаций давления. Однако, скажем, в

аэродинамике известно, что соотношения подобия, полученные из линейной

теории, с хорошей степенью точности выполняются там, где линейная

теория уже совершенно неприменима, например, при гиперзвуковом

обтекании тел с сильными возмущениями потока (см., например [68, 69]).

А перенос удвоения возмущений на каждом шаге с одного масштаба

пульсаций на другой – это и есть простейший случай применения

соотношений подобия при рассмотрении данного процесса развития

колебаний. ,

соответствующей данным с фиг. 16, каждое последующее

возмущение давления

превосходит предыдущее примерно в 2 раза. Да, конечно, эта оценка роста

получена для случая малых колебаний, а в дальнейшем она будет

использоваться и для не малых пульсаций давления. Однако, скажем, в

аэродинамике известно, что соотношения подобия, полученные из линейной

теории, с хорошей степенью точности выполняются там, где линейная

теория уже совершенно неприменима, например, при гиперзвуковом

обтекании тел с сильными возмущениями потока (см., например [68, 69]).